Оборудование для дробления и переработки листов положительных электродов

Представлять

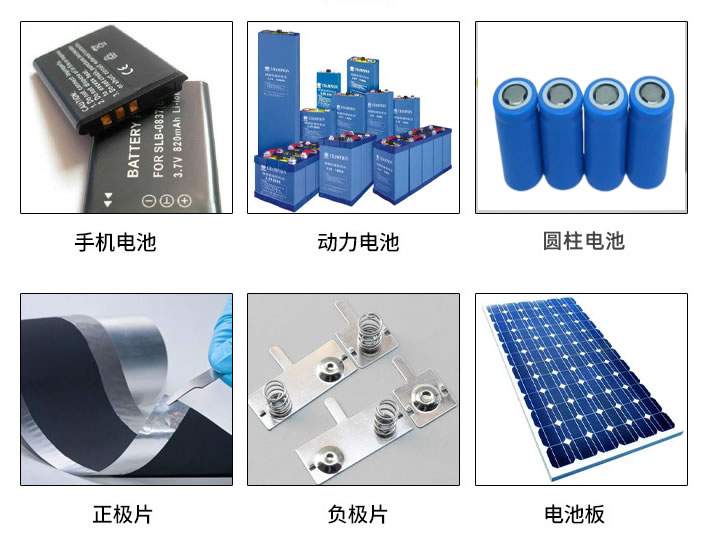

Литий-ионные аккумуляторы (далее именуемые литиевыми батареями) обладают значительными преимуществами, такими как высокое напряжение, большая удельная емкость, длительный срок службы и отсутствие эффекта памяти. С момента их коммерциализации они быстро заняли рынок источников питания портативного электронного и электротехнического оборудования, и их выпуск увеличивается год от года.Литиевые батареи - это расходные материалы для электроники со сроком службы около 3 лет.При неправильном обращении с утилизированными литиевыми батареями гексафторфосфат лития, карбонатные органические вещества, кобальт, медь и другие тяжелые металлы, содержащиеся в них, неизбежно будут представлять потенциальную угрозу загрязнения окружающей среды.С другой стороны, кобальт, литий, медь и пластмассы, содержащиеся в отработанных литиевых батареях, являются ценными ресурсами и имеют высокую ценность для вторичной переработки.Таким образом, научная и эффективная обработка и утилизация отработанных литиевых батарей приносит не только значительные экологические выгоды, но и хорошие экономические выгоды.

Литиевые батареи в основном состоят из корпуса, положительного электрода, отрицательного электрода, электролита и мембраны.Положительный электрод состоит из порошка оксида лития и кобальта, покрытого с обеих сторон коллектора из алюминиевой фольги связующим PVDF; структура отрицательного электрода аналогична структуре положительного электрода, и он состоит из тонера, нанесенного на обе стороны коллектора из медной фольги.Основываясь на структурных характеристиках положительного электрода литиевой батареи, компания применяет комбинированный процесс дробления, просеивания и сортировки воздушным потоком для его отделения и обогащения, чтобы осуществить отделение и извлечение алюминия и черного порошка из положительного электрода отработанной литиевой батареи.

Принцип работы

Основываясь на структуре положительного электрода литиевой батареи и характеристиках материала алюминия и материала положительного электрода, комбинированный процесс вибрационного дробления молотком, вибрационного грохочения и сортировки воздушным потоком используется для отделения и вторичной переработки материала положительного электрода отработанной литиевой батареи.ICP-AES использовался в эксперименте для анализа содержания металла в экспериментальных образцах и отделенных обогащенных продуктах.Результаты показывают, что: после измельчения и просеивания катодного материала содержание алюминия в измельченном материале с размером частиц более 0,250 мм составляет 92,4%, в то время как содержание катодного материала в измельченном материале с размером частиц менее 0,125 мм составляет 96,6%, что может быть непосредственно перерабатывается; в измельченном материале с размером частиц 0,125~0,250 мм содержание алюминия низкое, и эффективное разделение и извлечение алюминия и катодного материала может быть достигнуто путем сортировки воздушным потоком; в процессе сортировки воздушным потоком, когда рабочая скорость воздушного потока составляет 1,00 м/с, степень извлечения алюминия достигла 92,3%, а сортность - 84,4%.

Особенность

1. Благодаря комбинированному процессу молоткового дробления, вибрационного грохочения и сортировки воздушным потоком может быть реализовано использование ресурсов металлического алюминия и катодных материалов в катодных материалах отработанных литиевых батарей.

2. Катодный материал может быть эффективно отделен друг от друга вибрацией молотка и дроблением, а затем алюминиевая фольга и катодный материал могут быть первоначально разделены вибрационным просеиванием на основе разницы в размерах и форме частиц.Результаты вибрационной зачистки молотком и грохочущего разделения показывают, что алюминий и катодные материалы обогащаются в диапазоне размеров частиц более 0,250 мм и менее 0,125 мм, соответственно, с содержанием до 92,4% и 96,6%, соответственно, которые могут быть непосредственно отправлены на перерабатывающие предприятия. для вторичной переработки.

3. Для измельченных частиц с размером частиц 0,125~0,250 мм и низким содержанием алюминия можно использовать сортировку воздушного потока для достижения эффективного разделения алюминия и материала катода. Когда скорость воздушного потока составляет 1,00 м/с, могут быть достигнуты хорошие результаты извлечения. Скорость извлечения содержание металлического алюминия может достигать 92,3%, а его сортность составляет 84,4%.

4. Это оборудование в основном используется производителями литий-ионных аккумуляторов для отделения и обработки катодного материала в утилизированном катодном листе с целью вторичной переработки.Полный комплект оборудования работает в режиме отрицательного давления, без утечки пыли, а эффективность разделения может достигать более 98%.

Технологический процесс

Обрезанный лист положительного электрода поступает в специальную дробилку для дробления, а материал поступает в аналитическую машину для первичной сортировки после дробления. Смесь металла и черного порошка поступает на линейное сито для просеивания. В верхнем слое образуется металлический алюминий, в нижнем слое образуется порошок положительного электрода, а в среднем слое образуется смесь металлического алюминия и порошка положительного электрода. Смесь поступает в измельчитель для измельчения, а материал после измельчения поступает в агрегат и выгружается во вращающийся вибрационный грохот для просеивания.

1. Измельчитель: Измельчите материалы после сортировки воздушным потоком.

2. Аналитическая машина: разделение ветром и сепарация измельченных материалов.

3. Машина для сортировки воздушного потока: Материалы, отсортированные аналитической машиной, просеиваются, а металлические материалы и порошок положительного электрода отбираются отдельно.

4. Измельчитель: Смесь металла и черного порошка из сортировщика воздушного потока поступает в измельчитель для измельчения, при этом часть металла скручивается, а захваченный черный порошок отслаивается.

5. Агрегатор: соберите и выгрузите порошок положительного электрода.

6. Вращающийся вибрационный грохот: просейте измельченный материал.

7. Импульсный очиститель: собирает и удаляет пыль, образующуюся во время работы всего комплекта оборудования.

Конфигурация компонента

|

Платформа для подачи |

Q235 |

1500 |

1 |

1 |

1 |

|

|

Уничтожитель бумаг |

Q235 |

1000 |

55 |

1 |

5.7 |

5.7 |

|

Анализатор |

Q235 |

1200 |

2.2 |

1 |

2.8 |

2.8 |

|

Линейное сито |

Q235 |

3000 |

2*0.75 |

1 |

3.2 |

3.2 |

|

Шлифовальный станок |

Q235 |

1000 |

37 |

1 |

4.6 |

4.6 |

|

Агрегатор |

Q235 |

400 |

0.75 |

1 |

0.8 |

0.8 |

|

Вращающийся вибрационный грохот |

Q235 |

800 |

1.1 |

1 |

1.8 |

1.8 |

|

Вытяжной вентилятор с высоким давлением |

Q235 |

F15 |

1.5 |

1 |

1.2 |

1.2 |

|

Агрегатор |

Q235 |

800 |

0.75 |

2 |

1.2 |

2.4 |

|

Импульсный пылеуловитель |

Q235 |

MC-64 |

|

1 |

4.8 |

4.8 |

|

Импульсный пылеуловитель |

Q235 |

MC-48 |

|

1 |

4 |

4 |

|

Вентилятор с принудительной тягой |

Q235 |

F75 |

7.5 |

1 |

1.6 |

1.6 |

|

Вентилятор с принудительной тягой |

Q235 |

F11 |

11 |

1 |

2.6 |

2.6 |

|

Шкаф управления |

|

800 |

|

1 |

1.5 |

1.5 |

|

Шкаф управления |

|

800 |

|

1 |

1.5 |

1.5 |